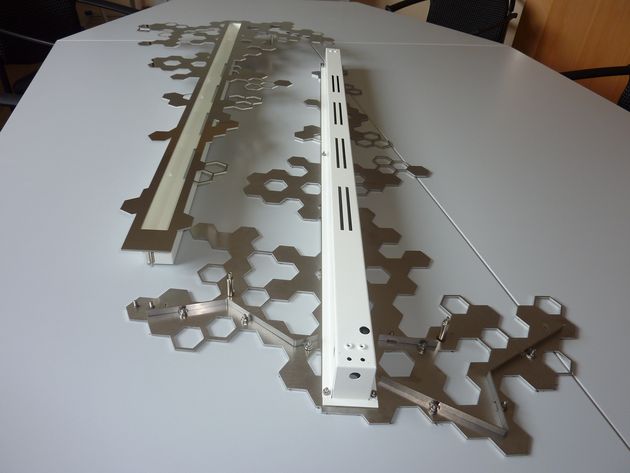

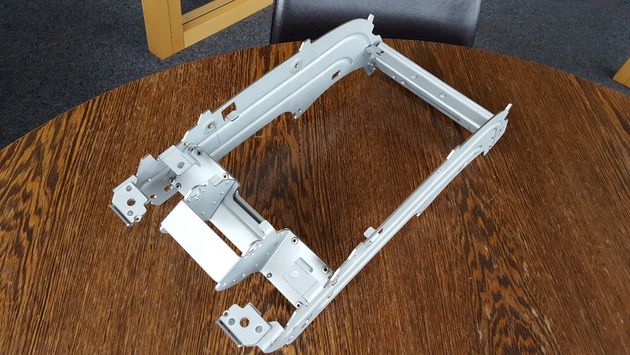

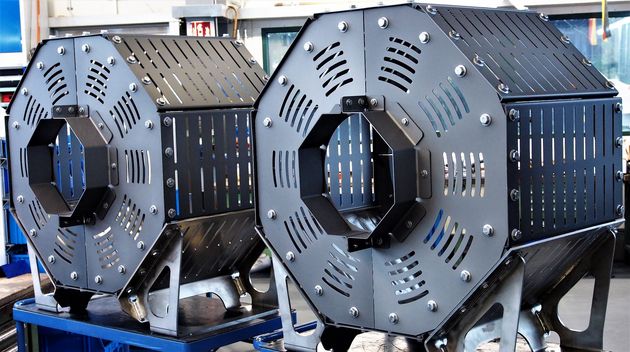

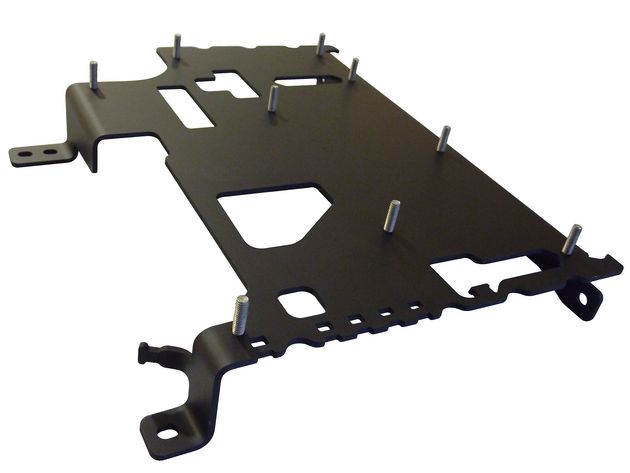

Baugruppenmontage

Wir erkennen bei unseren Kunden zunehmend den Wunsch nach einbaufertigen Teilen. Bechtold hat den Weg vom Komponentenlieferant längst hinter sich gebracht und ist mittlerweile Systemlieferant.

Entsprechend kümmern wir uns um Anbauteile (z.B. Dreh- und Frästeile), Verpackungen, Ergänzungsteile und übernehmen bei Bedarf auch die Montage. Die notwendigen Dokumente und Zertifikate erarbeiten wir.

Dabei zeichnen wir verantwortlich für die Funktion von Baugruppen, achten auf Vollständigkeit und führen fachübergreifende Arbeiten aus. Es ist uns dabei wichtig, dass alle gewünschten Randarbeiten erledigt werden. Selbst wenn unser Kunde die Baugruppen nicht mehr zu sehen bekommt, soll er sicher sein, dass Produkte, die in seinem Namen versendet werden, geprüft und in Ordnung sind.